投后企业迎新:突破性超高精度金属打印,金属增材研发商「云耀深维」获数千万天使轮融资

璞跃中国长期关注尚处早期的科技类项目和出类拔萃的创始团队。我们很荣幸在去年结识微米级高精度金属3D打印领域的资深专家——云耀深维创始人沈李耀威博士,并参与公司的天使轮投资。

云耀深维成功解决了目前3D打印行业精度低、表面粗糙度高这一最大痛点,目前可实现2-5微米的超高精度,以及Ra0.8-1微米的表面光洁度,在行业内有极大的竞争力,能够填补对精密金属部件有极高需求的行业空白。

——徐洁平

首席执行官、执行董事

璞跃中国

金属增材研发商「云耀深维」在2021年已完成来自红杉中国种子基金、深圳高新投正轩、璞跃中国(Plug

and Play

China)的数千万天使轮融资,本轮融资用于产品研发及创始团队建设。预计2022年中开放Pre-A轮融资窗口,Pre-A轮融资将用于产品研发、团队扩建与市场拓展。

金属增材制造,直观的业务形态为3D金属打印,自90年代发展至今拥有众多的技术路线,目前以L-PBF(Laser

Powder Bed

Fusion激光粉末床融合)等路线为市场主流技术。金属增材制造根据成品3D模型直接进行数控的分层熔融打印、并一次制作成型,无须像传统金属铸造一样进行高难度的复杂开模,或者分步制造组件再复杂组装成型、并在这个过程中形成大量的损耗。理论上,金属增材制造在制造结构高度复杂的金属构件方面,相对传统金属铸造具备优势,也因此备受产业界期待。

但是由于金属增材制造涉及高度复杂的物理过程机理,不同的金属材料还存在不同的物理特性,金属增材制造成果受到金属材料工程、铺粉及熔融工艺技术路线、扫描路径规划算法、工艺参数设置及其他辅助设备等系统性影响,作为新兴工艺的金属增材,有几大方向需要继续优化。

首先,金属增材打印精度和表面光洁度有待提升。在传统金属加工已可以实现微米级的加工精度时,金属增材的制造精度始终局限在数十微米至百微米的精度区间之内;同时表面光滑度大约维持在Ra7-20微米区间内,低于传统金属加工可实现的类镜面光滑度。

其次,金属增材由于其特有的逐层制造的生产原理,导致打印效率不高,为降低制造成本带来了困难。此外,金属增材在打印过程中因为残余应力、热影响区等因素产生裂缝与孔隙,并进而引起金属疲劳问题,也需要通过不断地深度研究、改进工艺去解决。随着技术的进步,金属增材制造的成熟应用场景从主要集中于小批量研发试产开始走进了航天航空、医疗器械、模具等领域。

“我们希望通过实现高精度的金属增材制造,专注于小型高精度复杂功能件的大批量生产,与传统金属加工形成互补及部分场景形成替代。”创始人沈李耀威与尹伊君表示。

云耀深维成立于2021年,主要提供L-PBF/SLM技术全工艺链解决方案,包括各类金属的小批量至大批量打印服务、定制化3D金属打印设备研发与高性能的新型金属粉末材料打印工艺研发服务,可打印金属材料包括包括镍基、钛基、铁基、钴基、重金属钨、贵金属黄金等。创始人沈李耀威曾在激光金属粉床增材制造技术LPBF/SLM的发明机构-德国弗劳恩霍夫激光技术研究所Fraunhofer

ILT担任资深科研工程师,多年师从LPBF/SLM技术发明者。

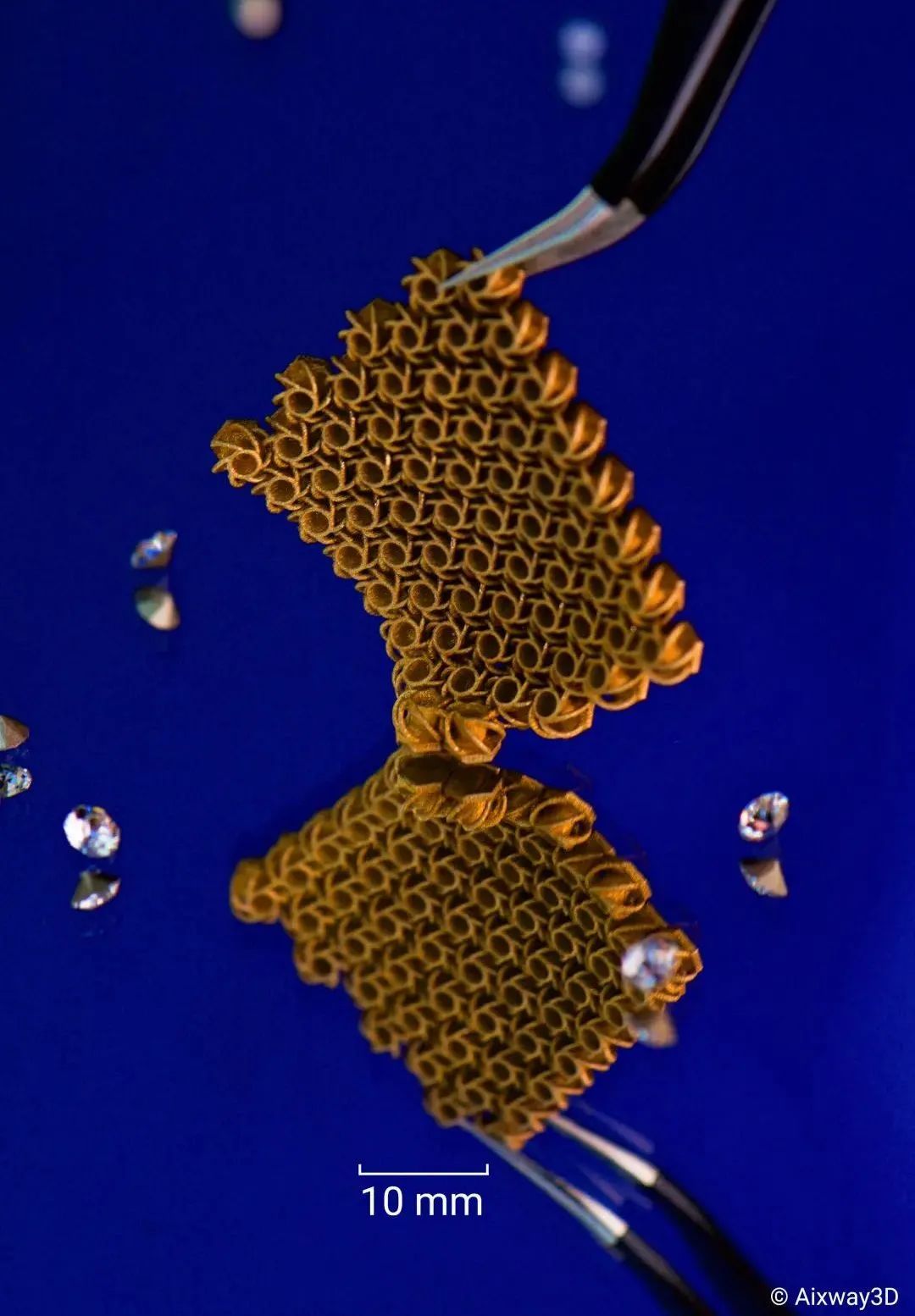

云耀深维目前可实现2-5微米的超高精度,与金属增材过往所实现的数十至上百微米精度相比,实现了量级提升。“超高精度打印最重要的技术难点之一,是对10-20微米以下的超细粉末实现完美打印。”创始团队介绍道。

云耀深维供图

超高精度打印的第二个技术难点来自超细激光光斑的精准控制,云耀深维的光路系统目前可实现直径20微米的光斑控制。由于制造构件打印精度高,设备输出功率的轻微浮动便可能造成光斑范围和热量的不稳定,并使得光斑附近发生预期之外的冶金机理作用,使得预定规划工艺路径无法实现预期的成型效果。

云耀深维供图

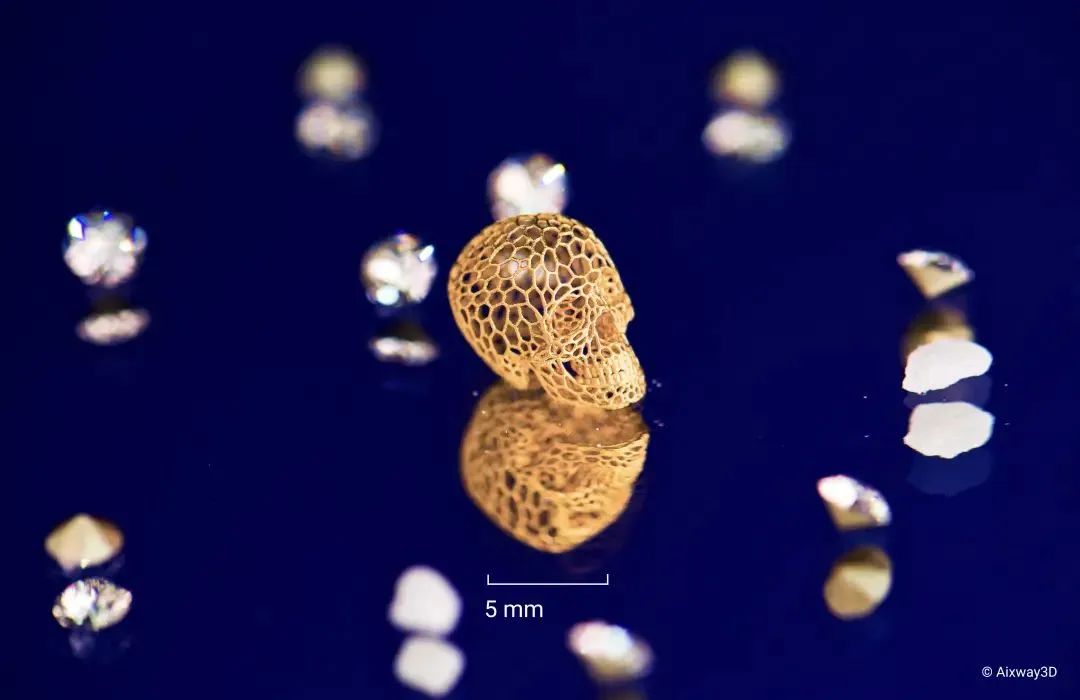

此外,云耀深维已实现Ra0.8-1微米的表面光洁度,主要得益于高效的工艺规划,即将金属成品3D模型转化为最优的制造策略,其中包括结构设计、切片选择、参数设置与打印路径规划。优秀的路径规划策略,不但可以带来较好的几何精度和光滑表面,同时也可以减少构件的残余应力,减少其脆性裂纹和孔隙,从而提高稳定性。“我们的工艺规划同时也实现了大部分结构10度角度以上无需支撑、自由打印。”

“高精度和高光滑表面的实现,让我们能够专注于这个细分领域并发挥金属增材的优势。”创始团队认为,“我们认为在小尺寸高精密的复杂结构件制造中,比如一个直径5毫米的、内部有复杂的多孔多流道的金属构件,我们高精密一次成型的制造成本与效率,是可以跟任何一个同等精度的传统金属铸造工艺进行PK的。”

云耀深维供图

“早期的客户还是面向航天航空和医疗等L-PBF已经完成教育的行业,积累更多的标杆性客户案例。我们已经也和半导体、新能源等金属增材尚未涉足的行业开始合作,我们期待在这些行业能推进较大规模的商务落地。”创始团队补充道。